maxon Story

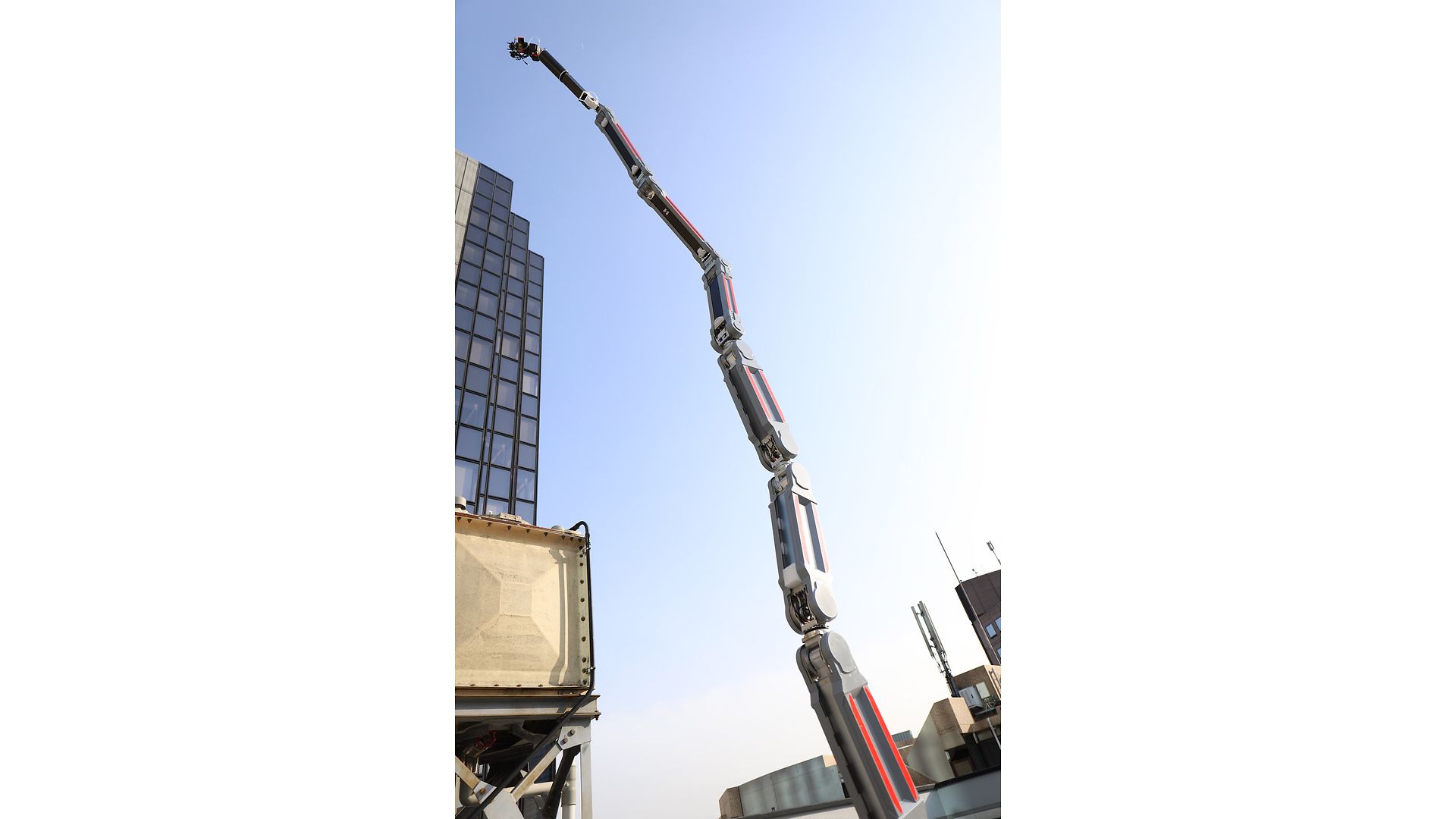

スマートフローティングアーム

このアームは、ヘビのように動き、スペースが狭く人がアクセスできない場所や、危険な場所に到達します。東京を拠点とする HiBot 社の頑丈なロボットアームは、検査、メンテナンス、修理作業をまったく新しいレベルに引き上げています。

これまで、産業プラント、建物、橋梁の建設において、メンテナンスについてはあまり考慮されていませんでした。このため、古い建設物のメンテナンスは非常に困難で、高いコストがかかります。しかしながら、最新の MRO (メンテナンス、修理、オーバーホール) ロボットを使用することで、妥当な費用で損傷を検出、検査、または予測することができるのです。これにより、重要なインフラストラクチャの拡張使用が可能になり、機能停止や事故が防止されます。HiBot 社の CEO であるミケレ・グアラニエリ氏は、次のように説明しています。「私たちは、不適切なメンテナンス作業によって危険にさらされる人命を救っています」。同社の実績からも明らかなように、検査作業自体の安全性も重要な役割を果たしています。

福島での用途

HiBot 社は、東京工業大学の卒業生が設立したベンチャー企業です。HiBot 社は同大学の広瀬教授と協力して、2016 年の福島第一原子力発電所の閉鎖措置に使用された、リーチの長い多肢アームを開発しました。2 週間にわたり、このモバイルロボットは、2011 年の津波後に水素爆発で破壊された原子炉建屋で動画を撮影し、3D データを収集しました。専門家たちは高レベルのコマンドをリアルタイムで送信し、遠隔制御でプラントの検査を行いました。このミッションから得られたデータはこれまでにないほど詳細で、その後の瓦礫除去作業の計画および管理に役立ちました。

放射能で汚染された環境下であったため、人がこの重要な作業を行うことはできませんでした。ドライブユニットと電子機器も放射線から保護する必要があり、そのためマニピュレータのベースに収容する必要がありました。このことも、いかに放射線量が高かったかを物語っています。

多層検査

HiBot 社は、福島原発での用途に基づいて、スリムで軽量なフロートアームを開発しました。従来の大型マニピュレーターとは異なり、さまざまなプラットフォームやクレーン上で簡単に組み立てて、限られたスペースでも容易に操作することができるアームです。最大長さ 7.5 メートルのこのアームには、人の手の腱に似た独創的な設計が施されています。さらに、特殊な重量補正コンセプトに関して、複数の特許出願が行われています。

ベーシックバージョンには、高性能な光学ズームを備えた検査カメラ、超音波プローブ、3D センサー、およびボディに沿って配置されたナビゲーションカメラが装備されています。用途に応じて、これらを赤外線カメラや簡単なメンテナンスツールなどに置き換えることも可能です。このフロートアームは、燃料タンクの洗浄やコーティングから、高層ラック内のパイプの超音波検査、圧力容器の目視点検など、検査関連のタスクを遂行することができます。

複数のセンサによって取得されたデータにより、ナビゲーション (半自律制御も可能) および建物の 3D モデルの構築が可能になります。これにより、事前計画された検査ミッションをより安全に、かつより迅速に行えるようになります。

両生類型ロボットに至るまで

航空機分野では、特に速度が重要となります。ミケーレ・ガルニエリ氏は次のように説明します。「現在、私たちは航空機検査向けの特殊フロートアームを開発中です。この検査アームは、機体、主翼の燃料タンク、その他の狭い空間内を移動する場合に、これまで長い時間を費やしてきた検査ジグの代わりに使える、費用対効果の高い代替手段だといえます」。。

効率的で信頼性の高い検査装置の需要は、他の産業分野でも高まっています。同社の CEO は、非破壊試験および検査の市場価値は、2024 年までに年間 126 億ドル規模に達すると予測しています。たとえば、現在 HiBot 社は、浸水したパイプやボイラーパイプなど、過酷な環境向けの水陸両用ロボットも開発しています。30 名以上のスタッフで構成される同社のチームは、非常にスリムなクローラー型検査ロボットの実験も行っています。たとえば「Squid」は、化学産業分野の 50 mm パイプ内で使用するために設計されました。

人工知能によるデータ分析

最新のツールでは、今日の MRO 要件には対応しきれません。このため、スマートプラットフォームでは現場ロボットとスマートサービスが組み合わされています。HiBox により、ユーザーは機械の学習機能を利用して検査データを視覚化、分析、処理し、エラーを自律的に特定することができます。この仮想ツールは、ソフトウェアの領域を超え、ハードウェアとのシームレスな統合を可能にします。結果として、自律ナビゲーション、ロボットの健康監視などのサービスを通じて、ユーザーはロボットを最大限に活用することができるようになります。HiBox は、検査内容の追跡と、さまざまな検査プロセスから得られたデータの比較の両方に使用されます。これにより、インフラストラクチャの予知保全だけでなく、ロボットの状態に基づく監視も可能になります。

このようなワンストップのターンキーシステムは MRO 作業をスピードアップしレポートを作成することで、その品質を最適化することができます。さらに、ミケーレ・ガルニエリ氏は「より多くのスマートツールを統合することで、HiBox モデルは一歩ずつ進化していくことでしょう」と述べています。さらに、東京を拠点とするこのロボティクス専門企業は、全世界でのリアルタイムサポートを含む Robot-as-a-Service のビジネスモデルをまもなく立ち上げる予定です。

最大 16 軸の位置決め

ヘビ型ロボットの制御、SLAM、センサー フュージョンといった高度な諸技術を使用する一方で、HiBot 社が使用するドライブユニットは 100% maxon 製です。maxon Japan のプロジェクトエンジニアである伊藤博司氏は、次のように振り返ります。「何年にもわたる試験の中で、HiBot 社のチームは、maxon のドライブユニットの精度、信頼性、および幅広い製品群を体験し、納得して maxon を使うようになりました。適切なリーチと機動性を確保するには、ドライブユニットはフロートアームと同様に軽量でコンパクトであると同時に、比較的高いトルクを供給する必要があります」。到達距離に応じて、フロートアームは 10 ~ 16 軸で構成され、EC 9.2 flat、EC 20 flat、EC 32 flat、EC 45 flat タイプのブラシレスモータによって位置決めされます。

最大の課題のひとつは、フロートアームを制限なく動作できるようにするため、質量とバランスに影響を与えることなく、電子機器をフレームに統合することでした。スイスの格言家ヴァルター・フュルスト氏の名言は、偶然ではありますが、まさにこの状況に当てはまります。「実現可能なことは、腕の伸ばしたその先から始まるのです」。これはもちろん、人間である指揮官の腕になぞらえた言葉ですが、とても考えさせられるものがあります。