maxon Story

La 4° rivoluzione industriale

Il mondo ha attraversato 3 rivoluzioni industriali dal 1760 ed è ora alla soglia della 4° rivoluzione industriale, l'industria 4.0, conosciuta anche come produzione digitale. Scopriamo il significato di questi cambiamenti per le aziende e la forza lavoro.

Tra il 1760 e il 1840, la prima rivoluzione industriale è passata dalla produzione manuale all'uso del vapore e dell'energia idraulica.

Tra il 1871 e il 1914, si è avuta la seconda rivoluzione industriale con la costruzione di ferrovie e l'elettrificazione delle fabbriche. È stato anche l'inizio delle reti di telecomunicazione che consentivano un trasferimento più rapido dei dati e che ha portato poi alle prime linee di produzione moderne.

La terza rivoluzione è stata digitale alla fine del 20° secolo con l'invenzione di computer programmabili dagli operatori per eseguire mansioni meccaniche incrementando notevolmente la produzione e riducendo i costi della manodopera.

Siamo ora all'inizio della 4° rivoluzione industriale, chiamata anche produzione digitale: l'Industrial Internet of Things (IIoT) e l'industria 4.0. Cosa riservano questi cambiamenti per le aziende e la forza lavoro?

Quali sono le sfide dell'industria 4.0?

Come per qualsiasi rivoluzione, ci saranno sfide politiche, economiche, organizzative e sociali da superare. Politiche: regolamentazione congiunta e questioni legali. Economiche: implementazione a costi elevati a beneficio dei primi paesi al mondo. Organizzative: affidabilità, sicurezza, protezione dell'IP e formazione della forza lavoro e sociali, problemi di privacy e diffidenza verso la sorveglianza, rifiuto da parte dell'attuale forza lavoro dovuta alla paura del cambiamento e della sicurezza del posto di lavoro.

L'ultima rivoluzione porta l'automazione nello scambio di dati, interfacce uomo-macchina avanzate con comunicazione in tempo reale, Combinazione di velocità, big data e piattaforme di elaborazione digitale per una maggiore trasparenza per l'operatore. L'operatore individua e ottimizza la mansione generale e consente l'automonitoraggio dei componenti di sistema. Questa capacità darà una enorme flessibilità perché le macchine potranno prevedere le modalità di guasto e correggere o pianificare la manutenzione prima del verificarsi di un evento. Con la diminuzione dei tempi di fermo, l'aumento dell'efficienza complessiva e la continua riduzione della forza lavoro, le aziende vivranno un significativo risparmio dei costi. Tuttavia la forza lavoro sarà diffidente e preoccupata della perdita dei posti di lavoro. In ogni progetto di automazione nella storia della rivoluzione industriale, alcuni lavori diventeranno obsoleti ma i nuovi posti di lavoro creati dall'innovazione richiederanno diverse competenze e sarà necessaria una nuova formazione del personale.

Cosa succederà?

Vi sono enormi opportunità in tutti i settori ma analizziamo quale sarà l'aspetto della fabbrica di domani.

Machine Learning

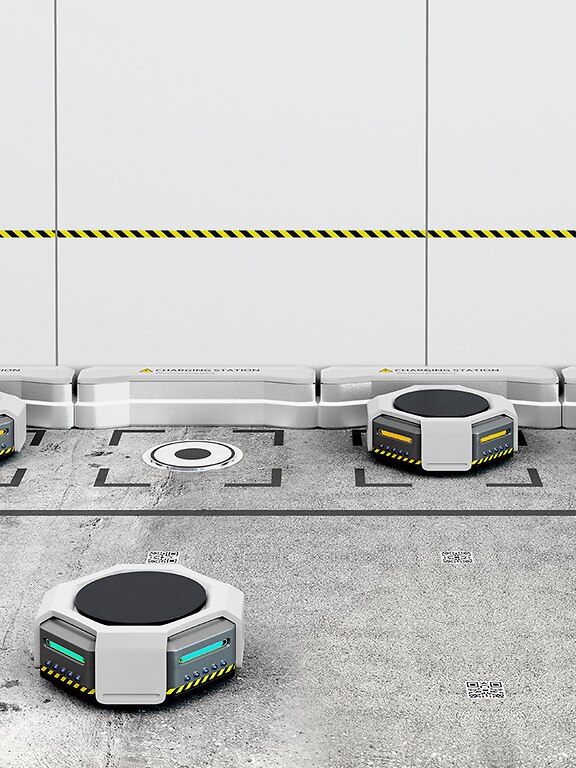

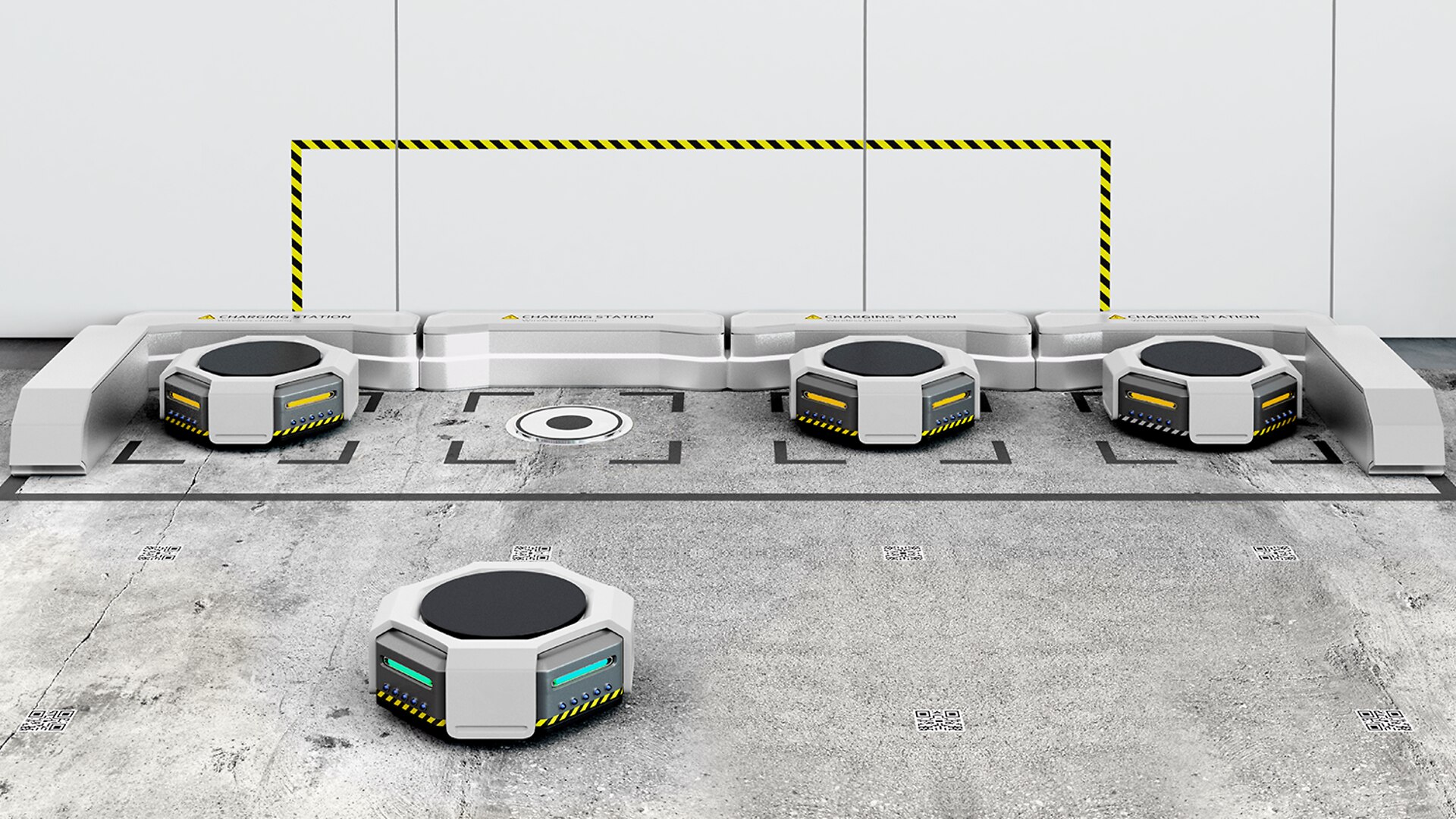

Gli Autonomous Mobile Robot (AMR) lavoreranno su percorsi diversi in giorni diversi e si adegueranno a modificare il proprio percorso in base alle richieste del magazzinaggio e dell'intralogistica. Saranno dotati di una serie di sensori che permetterà loro di interfacciarsi tra loro e con la forza lavoro umana. Inoltre, quando sarà necessaria una manutenzione, gli AMR eseguiranno un'autodiagnosi recandosi in officina per una manutenzione preventiva o critica.

Smart factory

L'industria 4.0 comprende l'idea della "smart factory" che adotta sistemi cyber-fisici. Nei sistemi CPS un algoritmo basato su computer controlla un meccanismo ed è collegato all'Internet of Things, nel quale le attrezzature integrate nella tecnologia a sensori hanno il solo scopo di scambiare dati tramite Internet. Alcuni esempi di CPS? Le auto a guida autonoma e i droni dotati della percezione virtuale dell'ambiente circostante. Al posto di magazzini e fabbriche in cui le merci vengono scaricate con una catena di flusso eseguita dalle persone, un camion fornirà l'esatta quantità di materiale grezzo calcolata dalla raccolta di dati automatizzata. I prodotti verranno sviluppati e testati digitalmente. La smart factory funzionerà dalla consegna al prodotto finale con una supervisione minima.

I nostri clienti si trovano spesso all'avanguardia della trasformazione industriale: la nostra sfida consiste nel progettare e realizzare prodotti che guidino l'innovazione.

Per offrire la massima libertà ai progettisti di AGV e AMR, il gruppo maxon ha sviluppato un'intera gamma di motori compatti e modulari. Queste soluzioni di azionamenti IDX soddisfano i requisiti più severi offrendo prestazioni superiori del 20% rispetto alle soluzioni attualmente sul mercato.