maxon Inside

A cerâmica no seu melhor

O fabrico aditivo de componentes cerâmicos acelera a produção de peças de protótipos e abre novas possibilidades.

A empresa suíça maxon é conhecida pela sua tecnologia de acionamentos, que viajou até Marte em vários rovers da NASA. O seu departamento de alta tecnologia para cerâmica técnica em Sexau, perto de Friburgo, não é tão conhecido. Aqui, os componentes cerâmicos são agora também impressos em 3D e aperfeiçoados com lasers.

“O que é ainda mais resistente ao desgaste do que o aço e pode ser transformado em eixos e veios para os nossos redutores planetários, para os tornar ainda mais precisos e fiáveis?” Esta é a questão que os colaboradores da Maxon Motor GmbH, especialista em acionamentos, se colocaram há mais de 20 anos. Stefan Zilm, Chefe de Desenvolvimento de Negócios e Engenharia de Qualidade no Centro de Competência CIM/MIM, em Sexau, sabe a resposta: componentes cerâmicos produzidos com moldagem por injeção cerâmica, um processo que é semelhante à moldagem por injeção de metal.

Hoje em dia, a empresa dispõe de um vasto know-how no domínio da cerâmica técnica. Com a CIM, os componentes podem ser produzidos em série em quantidades de várias dezenas de milhares. No entanto, apesar de toda a experiência, e mesmo com a utilização de métodos de engenharia de ponta como o CAD, os cálculos e simulações de elementos finitos, a realidade continua a ser o derradeiro teste que determina se uma nova ideia é robusta ou se uma peça cerâmica pode ser produzida e comportar-se como planeado.

O caminho habitual da ideia ao componente cerâmico real é longo e dispendioso. É necessário um molde dispendioso para criar o compacto em verde a ser sinterizado. Numa fase posterior, este é torneado e cortado, sinterizado e lixado em processos de trabalho intensivos. Zilm admite: “Para uma primeira amostra, isto é muito complicado e custa muito tempo e dinheiro”.

Cerâmica a partir de uma impressora

Mas há outra opção: utilizar o atalho oferecido pela impressão 3D, que já está bem estabelecido para componentes plásticos e que está a ser cada vez mais utilizado também para metais. Enquanto que a impressão de plástico e metal faz parte da produção industrial há já vários anos, a impressão de cerâmica ainda está em processo de se aventurar do laboratório para as fábricas. Mas as vantagens eram tão tentadoras que a maxon já iniciou testes-piloto há cinco anos, com o objetivo de obter mais rapidamente protótipos de componentes cerâmicos para os clientes — e fazer algum trabalho verdadeiramente pioneiro. Zilm: “Com esta impressora, os primeiros dois a três ciclos de desenvolvimento podem ser completados de forma muito mais fácil e rápida”.

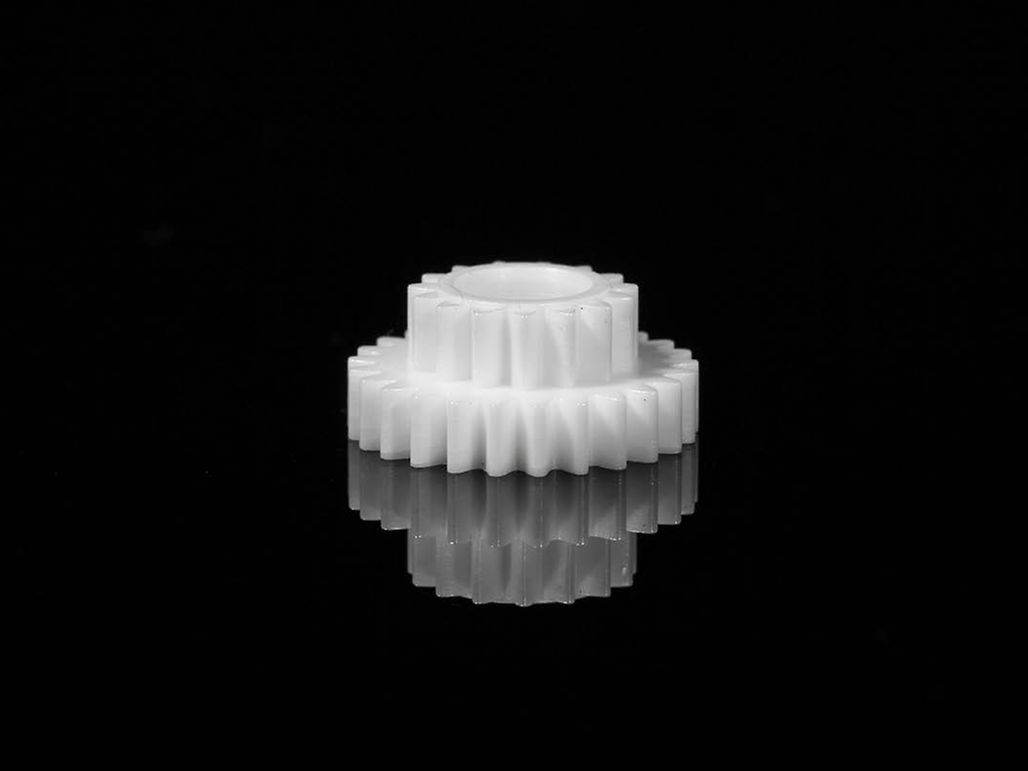

Após uma intensa pesquisa de mercado, a maxon optou por uma impressora do fabricante francês 3DCeram, que foi personalizada para satisfazer os requisitos da própria empresa. “Para nós, os principais argumentos de venda foram a precisão e a área de impressão bastante grande de 300 por 300 milímetros”, explica Zilm. A impressora baseia-se no método de estereolitografia, no qual um laser solidifica uma emulsão constituída por ligante e pó cerâmico, construindo assim um componente camada por camada, de baixo para cima. As camadas têm entre 0,025 e 0,125 milímetros de espessura. Depois de cada camada ter sido aplicada, a base da impressora desce um passo. Isto assegura uma retração uniforme durante a solidificação, bem como uma elevada precisão e composição de detalhes muito precisos. Não é necessária qualquer estrutura de suporte. A vantagem especial dos sistemas 3DCeram é também ser possível criar peças muito pequenas, com um volume de apenas 50 milímetros cúbicos.

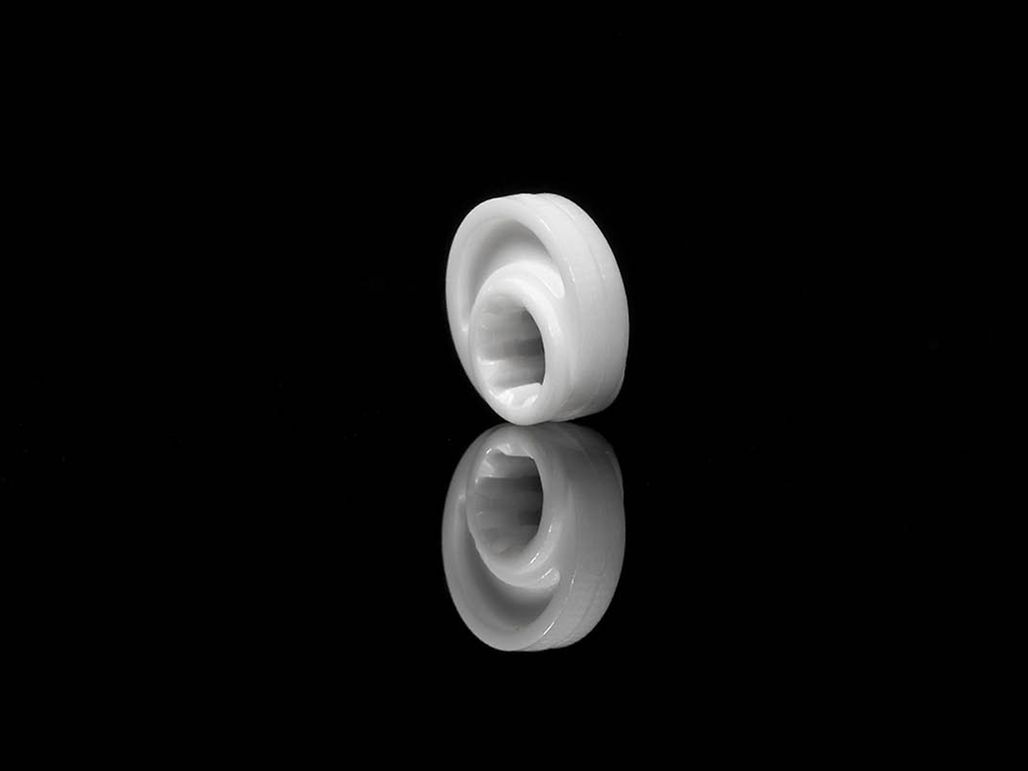

Dependendo dos requisitos, os componentes cerâmicos são geralmente fabricados em óxidos de alumínio ou zircónio. Esta é a combinação perfeita de materiais do setor da cerâmica técnica. Ambos estão disponíveis na forma de emulsões para a impressora 3D. A tecnologia de remoção do ligante e sinterização corresponde ao procedimento CIM, com o resultado de que os compactos em verde criados na impressora 3D podem progredir através dos mesmos sistemas de fabrico que as peças em série. Dependendo da complexidade do componente desejado e do nível de tolerância requerido, pequenas séries são também possíveis e constituem uma boa alternativa à moldagem por injeção cerâmica (CIM).

Segundo Zilm, o procedimento tem os seus limites, devido ao diâmetro do feixe laser UV, que determina quais as espessuras mínimas de parede que podem ser produzidas. Os componentes são limpos utilizando ar comprimido e um aditivo para remover o material em excesso do componente. Orifícios com dimensões de 0,5 milímetros e inferiores não podem ser realizados tão perfeitamente redondos como na moldagem por injeção, mas para protótipos, normalmente é suficiente.

Parceiros de desenvolvimento desde o primeiro momento

Hoje, o cliente simplesmente envia um ficheiro no formato STEP normalizado (Standard for the Exchange of Product Model Data), que se tornou comum na impressão 3D, e recebe uma oferta pouco tempo depois. Apenas 10 a 14 dias após a confirmação da encomenda, o cliente já pode ter nas mãos as primeiras peças do protótipo. “No passado, este processo demorava várias semanas ou mesmo meses, e envolvia elevados custos com moldes”, recorda Zilm.

Idealmente, o cliente envolve a maxon desde o primeiro momento. “Somos parceiros de desenvolvimento desde a primeira ideia e podemos, assim, influenciar o design para o tornar o mais adequado possível para a cerâmica”, explica Zilm. Desta forma, é possível combinar, por exemplo, vários componentes num único componente com uma funcionalidade otimizada. Segundo Zilm, tais otimizações são muito importantes, considerando que o preço de um quilograma das mercadorias necessárias para a cerâmica é cerca de dez vezes superior ao do aço. “Temos de justificar isto fornecendo uma funcionalidade significativamente melhor, por exemplo, com uma resistência ao desgaste, estabilidade térmica ou através da isenção de lubrificantes”.

Mas os limites do fabrico aditivo ainda não foram atingidos. Andreas Philipp, Chefe do Centro de Competência CIM/MIM, está seguro: “Temos de começar a pensar em 3D e não da forma clássica como antes”. A partir daí abrir-se-ão possibilidades completamente novas, para que a impressão em 3D possa ser uma verdadeira alternativa aos processos estabelecidos.