maxon Inside

Keramik in bester Form

Die additive Fertigung von Keramikkomponenten ebnet den Weg zur schnellen Herstellung von Bauteil-Prototypen und eröffnet neue Möglichkeiten.

Das Schweizer Unternehmen maxon ist bekannt für seine Antriebstechnik, die es in verschiedenen Rovern der NASA bis auf den Mars gebracht hat. Weniger bekannt ist der Hightech-Bereich technische Keramik in Sexau bei Freiburg. Keramische Komponenten stellt man dort jetzt auch im 3D-Druck her und treibt sie mittels Laser zur Perfektion.

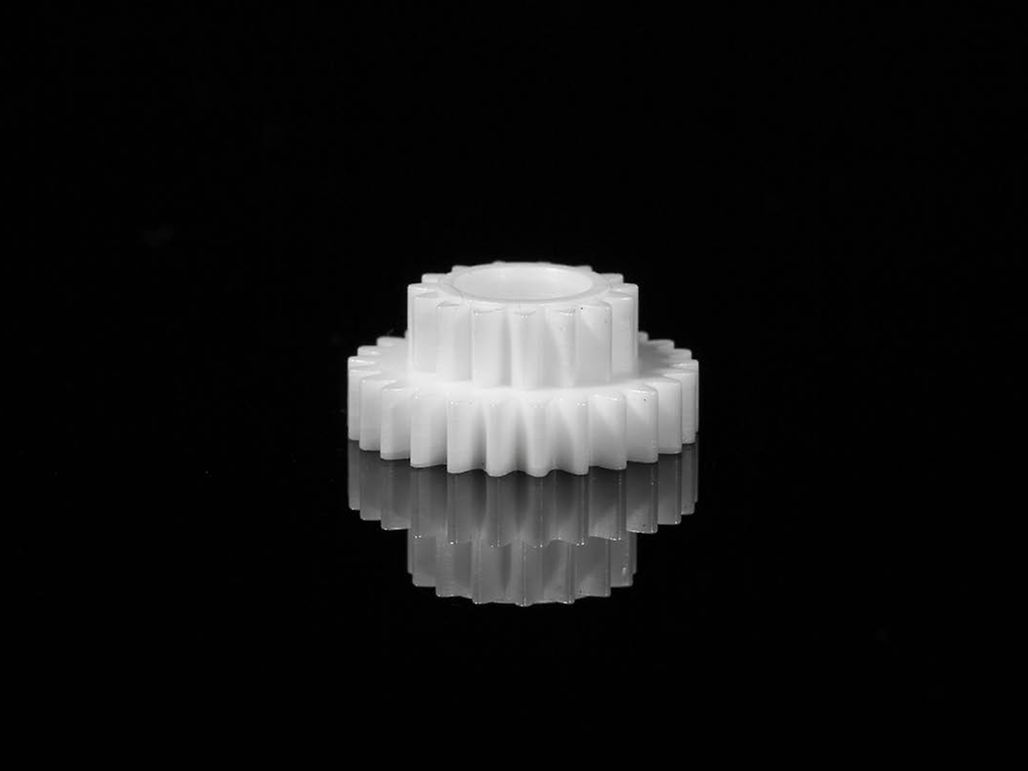

«Was ist verschleissfester als Stahl und lässt sich zu Achsen und Wellen für unsere Planetengetriebe verarbeiten, um sie noch zuverlässiger und präziser zu machen?» Diese Frage stellte man sich vor mehr als 20 Jahren beim Antriebsspezialisten maxon motor GmbH. Stefan Zilm, Leiter Business Development & Quality Engineering im Competence Center CIM/MIM in Sexau, kennt die Antwort: Keramikkomponenten hergestellt im Keramikspritzgussverfahren, ein dem Metallspritzguss artverwandter Vorgang.

Heute verfügt das Unternehmen über ein immenses Know-how in Sachen technischer Keramik. Mittels Keramikspritzguss (auch CIM, von englisch: ceramic injection molding) entstehen Serienbauteile in Stückzahlen von mehreren Zehntausend. Doch bei aller Erfahrung: Ob eine neue Idee wirklich zündet, ein Teil aus Keramik überhaupt realisierbar ist und sich so verhält wie geplant, das stellt sich selbst unter Einsatz aktueller Konstruktionsmethoden wie CAD, Finite-Element-Berechnungen und Simulation oft erst in der Realität heraus.

Der herkömmliche Weg eines keramischen Bauteils von der Idee zum realen Teil ist jedoch zeit- und kostenintensiv. Es bedarf einer teuren Form, um den zu sinternden Grünling herzustellen. Anschliessend wird er in einem aufwendigen Prozess gedreht und gefräst, gesintert und nochmals schleiftechnisch bearbeitet. «Das ist für ein erstes Muster recht aufwendig, es kostet viel Zeit und Geld», räumt Stefan Zilm ein.

Keramik aus dem Drucker

Doch es geht auch anders: Nämlich über die von Kunststoffen und zunehmend auch Metallen bekannten Abkürzung des 3D-Drucks. Doch während das Drucken von Kunststoff und Metall bereits seit einigen Jahren in die industrielle Produktion integriert ist, befindet sich der Keramikdruck noch auf dem Sprung vom Labor in die Werkshallen. Die Vorteile schienen jedoch zu verlockend, sodass maxon bereits vor etwa fünf Jahren erste Versuche startete, um Kunden schneller Prototypen ihrer Keramikbauteile liefern zu können. Zilm: «Per 3D-Drucker lassen sich die ersten zwei bis drei Entwicklungsschleifen viel einfacher und schneller bewältigen.»

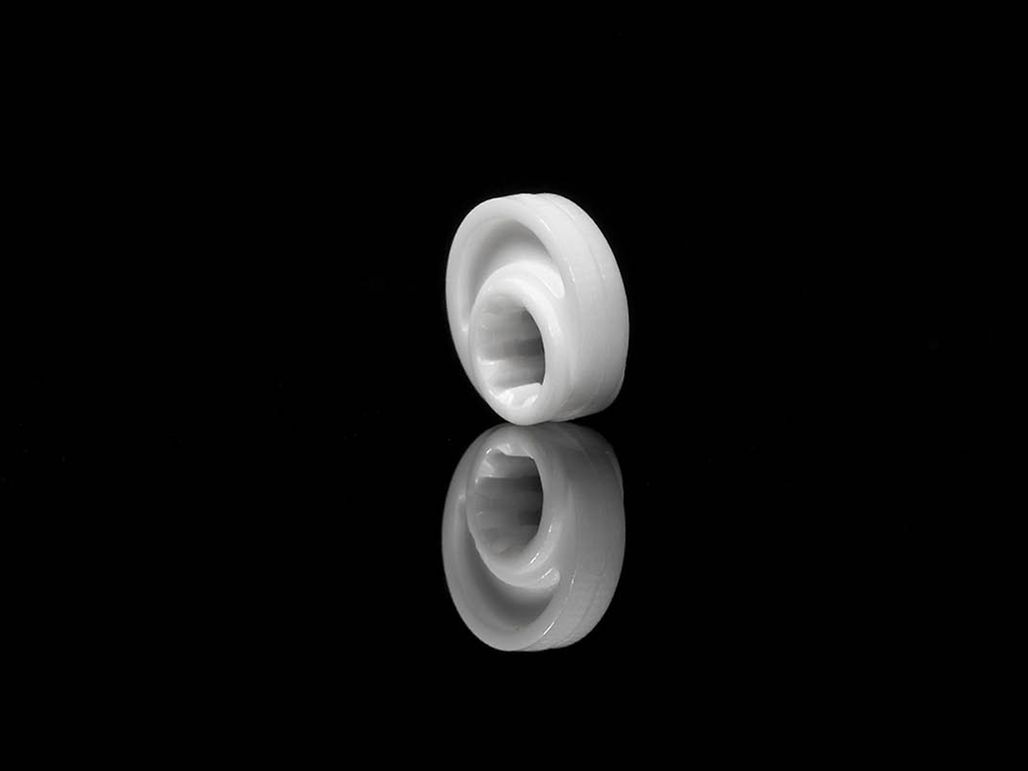

Nach reiflicher Marktforschung entschied sich maxon für einen Drucker des französischen Herstellers 3DCeram, der den eigenen Bedürfnissen des Unternehmens angepasst wurde. «Uns haben vor allem die Präzision und die recht grosse Druckfläche von 300 auf 300 Millimetern überzeugt», erklärt Zilm. Der Drucker basiert auf dem Stereolithografie-Verfahren, bei dem ein Laser eine Emulsion aus Bindemittel und keramischem Pulver verfestigt und so ein Bauteil Schicht für Schicht von unten nach oben aufbaut. Die Schichtdicke beträgt zwischen 0.025 und 0.125 mm. Nachdem eine Schicht aufgetragen wurde, fährt das Druckbett einen Schritt nach unten. Das sorgt für gleichmässige Schwindung beim Härten und hohe Präzision sowie die Wiedergabe kleinster Details. Ein Gerüst wird nicht benötigt. Eine besondere Stärke der Anlage von 3DCeram ist, dass sich damit auch besonders kleine Teile mit nur 50 mm3 Volumen herstellen lassen.

Für keramische Bauteile werden, je nach Anforderungsprofil, meist Zirkon- oder Aluminiumoxid eingesetzt, die «Brot- und Butter-Werkstoffe» der technischen Keramik. Beide gibt es als Emulsion für den 3D-Drucker. Entbinderung und Sintertechnik entsprechen dem keramischen Sprizgussverfahren, sodass die im 3D-Drucker hergestellten Grünlinge dieselben Fertigungsanlagen durchlaufen können wie die Serienteile. Abhängig von der Komplexität des gewünschten Bauteils und dem nötigen Toleranzniveau sind auch Kleinserien möglich und eine sehr gute Alternative zum keramischen Spritzguss.

Dem Verfahren sind durch den Durchmesser des UV-Laserstrahls Grenzen gesetzt, erklärt Zilm. Dieser bestimmt, wie dünn die produzierten Wanddicken sein können. Gereinigt werden die Teile mittels Druckluft und einem Additiv, um das überflüssige Material vom Bauteil zu lösen. Bohrungen von 0.5 Millimeter und kleiner lassen sich damit nicht ganz so perfekt rund wie im Spritzgussverfahren herstellen, was aber für Prototypen in der Regel völlig ausreicht.

Entwicklungspartner von Anfang an

Mittlerweile schickt der Kunde einfach eine im 3D-Druck nun allgemein übliche und genormte STEP-Datei (Standard for the Exchange of Product model data). Innerhalb kürzester Zeit bekommt er ein Angebot. Nur 10 bis 14 Tage nach Bestellbestätigung hält er bereits erste Prototypenteile in Händen. «Früher dauerte das viele Wochen oder sogar Monate und war mit hohen Werkzeugkosten verbunden», erinnert sich Stefan Zilm.

Im Idealfall holt der Kunde maxon jedoch schon von Anfang an ins Boot. «Wir sind Entwicklungspartner ab der ersten Idee und können so Einfluss auf eine möglichst keramikgerechte Konstruktion nehmen», erklärt Zilm. So lassen sich beispielsweise mehrere Bauteile in einem funktionsoptimierten Bauteil zusammenfassen. Solche Optimierungen sind laut Zilm umso wichtiger, als der Rohstoffpreis für das Kilogramm Keramik etwas zehn Mal so hoch ist wie der für Stahl . «Das müssen wir durch eine deutlich verbesserte Funktionalität wie beispielsweise Verschleissfestigkeit, Temperaturstabilität oder Schmierstofffreiheit rechtfertigen.»

Die Grenzen der additiven Fertigung sind noch nicht ausgereizt. Andreas Philipp, Leiter des Competence Center CIM/MIM ist sich sicher: «Wir müssen unsere Denkweise von der althergebrachten zu 3D ändern.» Dann eröffnen sich auch völlig neue Wege und der 3D-Druck könnte eine wahre Alternative zu den etablierten Verfahren werden.