maxon Inside

«Cambiando rápidamente al modo de crisis»

Debido a la pandemia de COVID-19, muchos laboratorios tuvieron que aumentar rápidamente su capacidad de ensayo en 2020 y adquirir dispositivos adicionales para manipular líquidos. Para maxon, esto significó pedidos urgentes, que se gestionaron con mucho esfuerzo y en estrecha colaboración.

INTEGRA Biosciences desarrolla y produce pipetas electrónicas y robots de pipeteado para su uso en un gran número de procesos de laboratorio relacionados con la COVID-19. Durante la pandemia, la capacidad de ensayo de los laboratorios se llevó al límite. INTEGRA tuvo que reaccionar rápidamente para cubrir la gran demanda de instrumentos automatizados para la manipulación de líquidos. En las pipetas electrónicas se utilizan sistemas motores de maxon. Por ello, también en maxon fue necesario actuar con rapidez para suministrar al cliente motores adicionales con mayor celeridad.

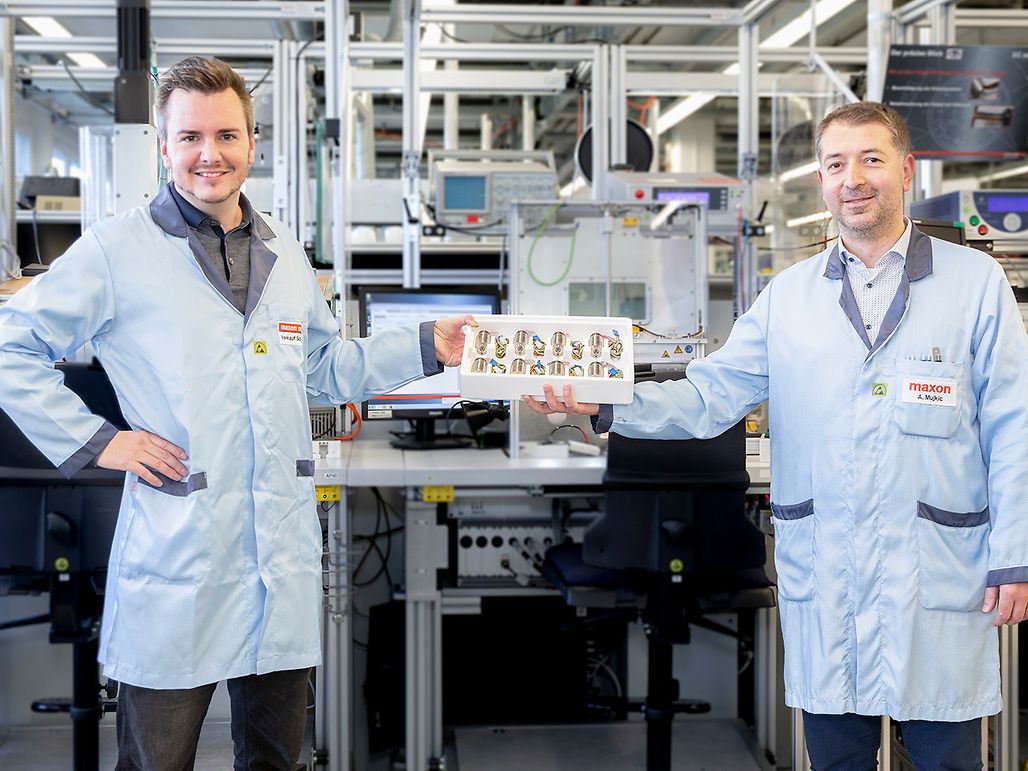

Stephan Hegetschweiler, ingeniero de ventas de maxon Suiza, y Amir Mujkic, jefe de la línea de producción de motores EC cilíndricos en Suiza, nos explican cómo lograron sus equipos superar estos retos.

¿Qué provocó el cuello de botella en INTEGRA?

Stephan Hegetschweiler: Los pedidos de INTEGRA habían aumentado sustancialmente ya a principios de año. Pero el cuello de botella aún no era previsible en aquel momento. Entonces, en mitad de la primera ola de coronavirus en abril, su director de compras se puso en contacto con nosotros. La demanda de dispositivos para la manipulación de líquidos había aumentado tan bruscamente que había un riesgo inminente de parada de la producción en el ensamblaje de dispositivos de INTEGRA por falta de materiales. Para evitar este cuello de botella, actuamos de inmediato y cambiamos al modo de gestión de crisis. Después de todo, se trataba de salvar vidas.

¿Y qué tipo de medidas se tomaron?

Amir Mujkic: Reprogramamos todos nuestros pedidos en curso con muy poca antelación y utilizamos recursos humanos adicionales para la línea de producción de EC-max. Para que el plazo de entrega del pedido urgente fuera lo más corto posible, era muy importante vigilar de cerca nuestra coordinación general y el flujo de información en el proceso de producción. Se informó del pedido importante con antelación a los departamentos posteriores, como la inspección final de aseguramiento de la calidad y el envío.

¿Cuáles son los requisitos más importantes para un envío y una tramitación con éxito de este tipo de pedidos?

Stephan Hegetschweiler: Lo mejor que pueden hacer los miembros del equipo es estar en continua comunicación entre ellos. Esto significa hablar con la gente, analizar los cuellos de botella, comunicar los logros y, sencillamente, implicar a todos los que puedan hacer avanzar el pedido. El rápido flujo de información entre maxon e INTEGRA surtió efecto en el pedido urgente.

Amir Mujkic: Un pedido urgente puede entrar en cualquier momento y nuestro personal de producción lo sabe. Sé que puedo confiar al 100% en la flexibilidad de nuestro personal. En estas situaciones, siempre hay una buena disposición a trabajar más horas fuera del horario habitual. La cooperación juega aquí un papel muy importante. Si la comunicación y los procesos en el equipo son los correctos y cada miembro sabe cuáles son sus tareas, la entrega a tiempo al cliente va sobre ruedas.

¿Cómo se pueden prevenir futuros cuellos de botella para los clientes?

Stephan Hegetschweiler: Con pedidos urgentes, es importante que la directiva se implique también, para que el cliente sepa que nos tomamos su problema muy en serio. También ayuda que el cliente nos haga más pedidos desde el principio. En el caso de este pedido urgente, sugerimos a INTEGRA que deberíamos producir y almacenar un contingente de seguridad de motores al que poder acceder en caso de emergencia. La estrecha colaboración con el cliente, y la comunicación transparente que ello conlleva, nos ayudó a tramitar el pedido rápidamente, para satisfacción del cliente.