maxon Story

Robots d’inspection pilotés par contrôle multi-axes

L’inspection et l’entretien des conduites souterraines peuvent être complexes et nécessiter beaucoup de ressources. Pour rationaliser ces opérations, les équipes de construction et de gestion des installations se tournent de plus en plus vers des robots capables d’effectuer des inspections et des réparations.

Pour propulser ces robots et actionner leurs outils dans un environnement exigu, des systèmes de mouvement multi-axes compacts et fiables sont essentiels. L’ingénieur de Maxon, Tamas Hertelendi, explique que les techniques traditionnelles, comme l’utilisation de tiges ou de sondes insérées manuellement, sont longues et coûteuses. L’accès difficile rend souvent impossible une inspection complète du réseau, et les réparations nécessitent généralement de creuser depuis la surface.

Capacités des robots basés sur les canalisations

Dans les réseaux de canalisations impliqués dans les projets de construction, ainsi que dans les constructions et les infrastructures déjà installées, les équipes d’inspection et les prestataires de maintenance se tournent de plus en plus vers les robots pour réaliser des rapports plus approfondis. Ces robots permettent non seulement d’accélérer les inspections, mais aussi de réduire la dépendance à des opérateurs qualifiés grâce à l’automatisation.

Pour mener à bien une inspection, ces robots mobiles intègrent divers capteurs, tels que des caméras haute résolution pour fournir une inspection visuelle, un profilage laser pour confirmer la géométrie des tuyaux, des capteurs acoustiques pour détecter les fuites et des capteurs à ultrasons pour mesurer l’épaisseur de la paroi des tuyaux. Ces mini-véhicules peuvent également intégrer un sonar pour explorer le sol autour des canalisations.

En plus de leur rôle d’inspection, les robots de canalisations peuvent également effectuer des tâches de maintenance. En combinaison avec un réseau de capteurs, ces machines mobiles peuvent accueillir des outils pour nettoyer les tuyauteries ou préparer des zones spécifiques pour la réparation, ainsi que des fraises et des meuleuses, ainsi que des équipements de soudage. Dans les projets futurs, nous pourrions également voir ces robots utiliser leurs outils dans le cadre du processus de construction réel, comme creuser à l’extérieur de leur tuyau hôte et déployer du béton pour construire des structures de support.

Le rôle central du contrôle de mouvement

Selon l’environnement et l’architecture des tuyaux, différents types de robots peuvent être utilisés : robots sur rails, robots à chenilles ou à roues. Pour se déplacer dans le réseau, orienter les capteurs et actionner les outils, un système de mouvement performant est indispensable.

Un contrôleur de mouvement multi-axes est au cœur de la coordination de ces exigences de mouvement. Les robots mobiles peuvent avoir des roues entraînées indépendamment ou un système différentiel pour calculer la vitesse des roues en fonction du rayon de braquage, de sorte que la coordination en temps réel des axes indépendants du moteur est cruciale. Les outils peuvent également avoir besoin de se coordonner avec le mouvement du robot, tandis que les bras robotiques hébergeant des effecteurs finaux intègrent plusieurs articulations qui doivent fonctionner de concert.

Ces exigences signifient qu’en plus d’une capacité multi-axes, un contrôleur de mouvement doit intégrer un protocole de communication déterministe en temps réel, tel que le CANopen ou l’EtherCAT, pour atteindre la vitesse et la précision nécessaires à la coordination du mouvement.

Contraintes d’espace

Pourtant, l’un des principaux défis pour les concepteurs de ces robots mobiles est l’environnement confiné d’un réseau de canalisations. Les contraintes d’espace exigent un robot avec un encombrement compact qui doit également atteindre le niveau souhaité de performance opérationnelle et de fiabilité.

La nécessité de répondre à ces deux exigences a été mise en évidence lors d’un récent projet de développement d’un robot d’inspection et de maintenance basé sur un tunnel. Le prototype initial intégrait un contrôleur de mouvement à l’échelle de l’industrie pour coordonner les roues, qui étaient entraînées par quatre moteurs à courant continu standard. La conception comportait également deux autres moteurs à courant continu pour actionner son bras robotique qui accueillerait divers outils.

L’encombrement de cette installation, qui était suffisamment compacte pour une armoire d’usine mais surdimensionnée pour un robot mobile, limitait la taille de la batterie que le robot pouvait accueillir. Cela signifiait un remplacement relativement fréquent de la recharge de la batterie, ce qui augmentait le temps total que le robot consacrerait à une tâche.

Tout en visant à minimiser l’espace, à réduire le couple, des moteurs plus petits ont également été utilisés sur le prototype. Cependant, les moteurs à fonctionnement intensif étaient susceptibles de surchauffer dans les minutes qui suivaient leur fonctionnement, obligeant le robot à cesser de fonctionner pendant un certain temps – ou à risquer une panne.

L’équipe de développement du robot a fait appel à maxon pour une solution qui serait basée sur le maxon Contrôleur de mouvement multi-axes MiniMACS6. Avec une largeur de 140,5 mm et une longueur de 109,5 mm, le contrôleur de mouvement maître, librement programmable, a instantanément permis de réduire considérablement la taille et la masse à seulement 370 g.

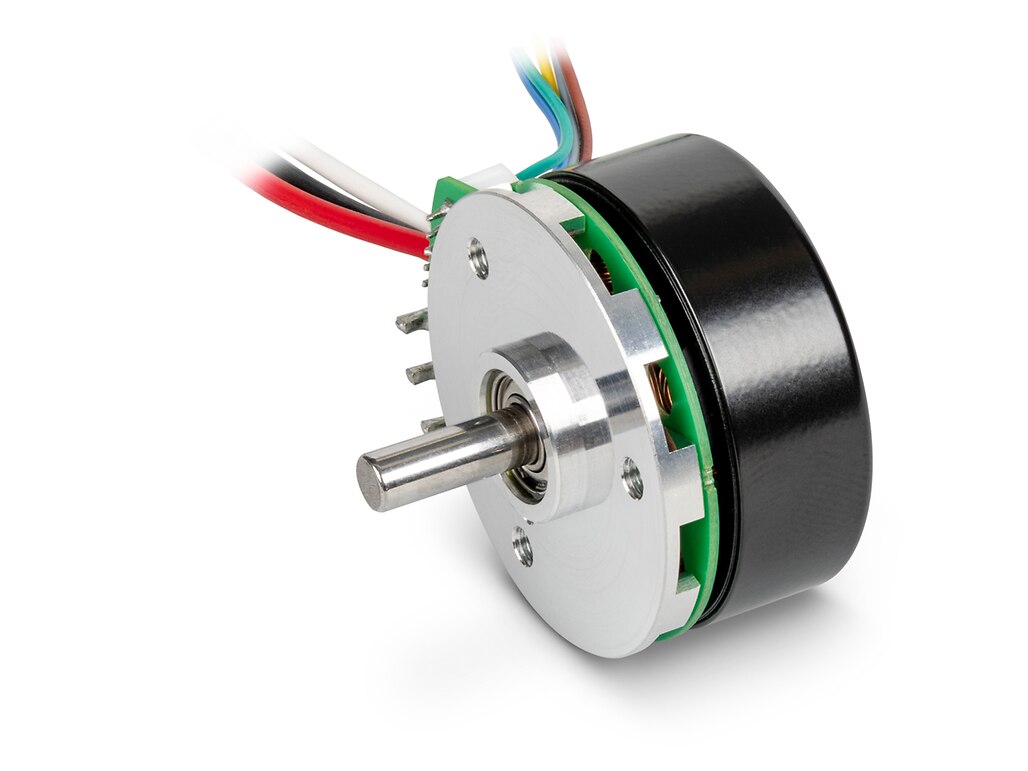

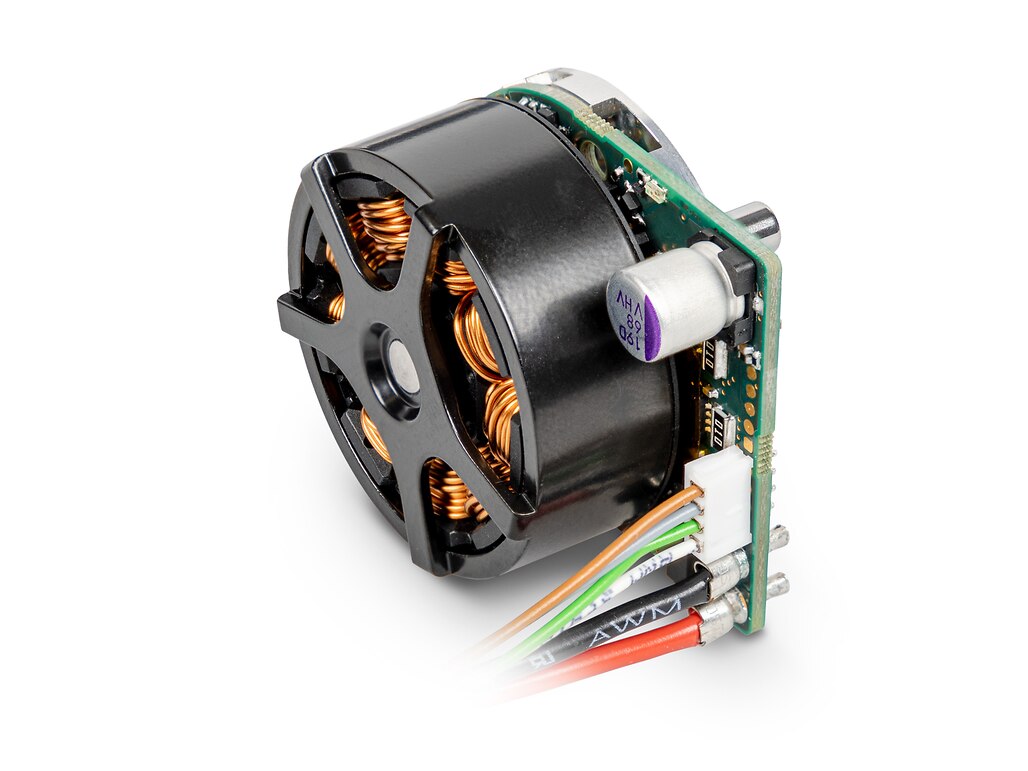

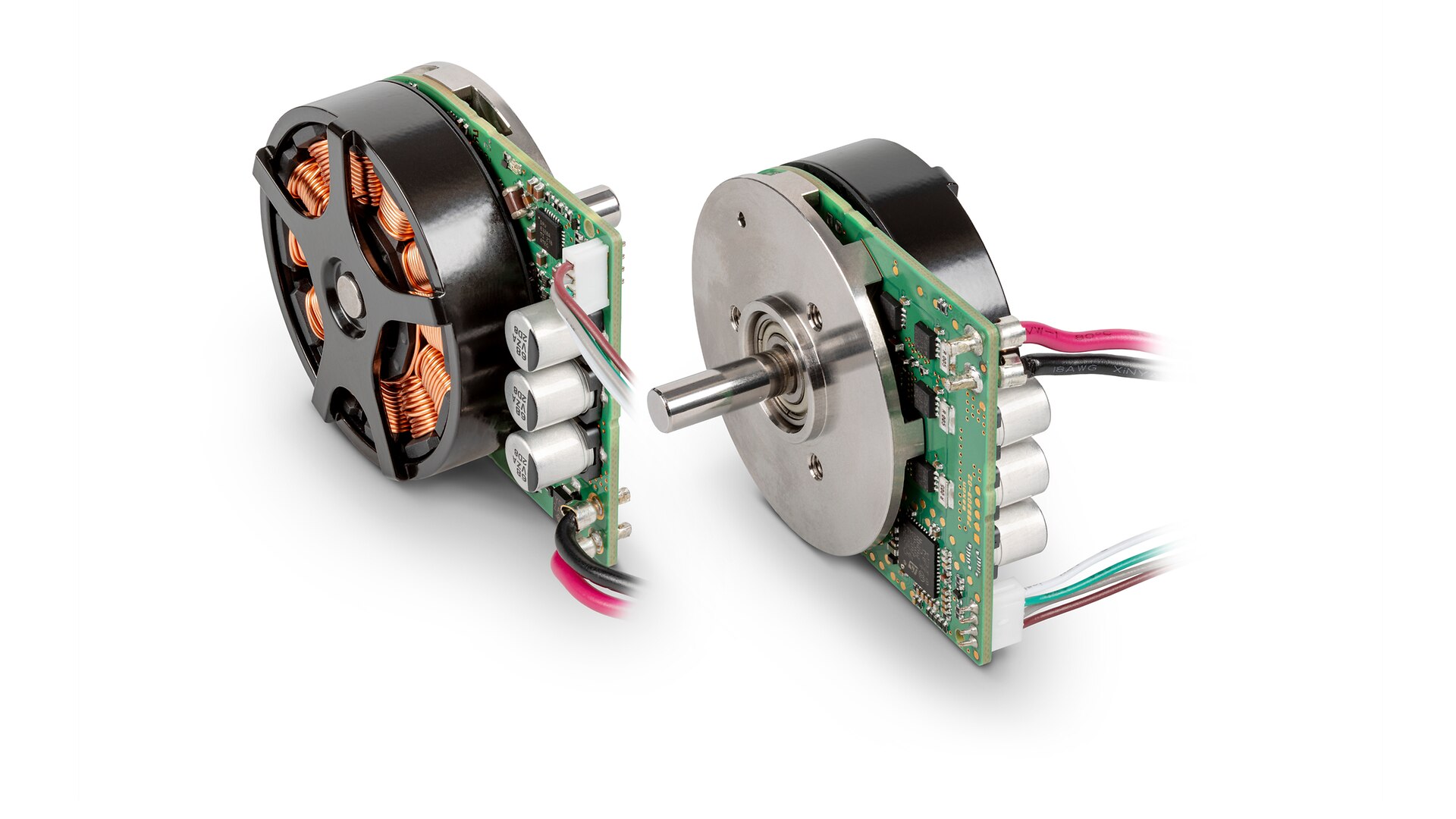

Comme le bras du robot n’était utilisé que lorsque le robot était à l’arrêt, les ingénieurs de maxon ont proposé que les moteurs d’entraînement des roues puissent également être commutés pour contrôler le bras du robot. En conséquence, les six moteurs à courant continu standards ont été remplacés par seulement quatre moteurs brushless ECX flat à couple élevé de maxon Moteurs plats ECX à courant continu sans balais (BLDC), associé à des Réducteurs GPX de maxon.

Optimiser l’efficacité énergétique et thermique

Avec un diamètre de 32 mm, la conception du moteur ECX Flat de maxon a permis de réduire les dimensions et la masse tout en atteignant le couple requis. Le développeur a également révélé que, dans des conditions réelles, le robot pourrait rencontrer des canalisations inclinées, ce qui augmenterait la charge sur le système d'entraînement. Cette exigence est prise en charge par le couple continu maximal de 34,1 mNm du moteur, obtenu grâce à son bobinage spécifique et à des aimants haute performance qui permettraient d’optimiser la densité de couple.

Un point crucial pour le concepteur du robot est que la réduction globale de la taille et de la masse a permis d’intégrer une batterie plus grande. De plus, le remplacement des moteurs d’origine par un modèle BLDC à haut rendement a réduit la demande énergétique. L’efficacité du système d’entraînement a été encore améliorée grâce au réducteur GPX,, conçu pour optimiser le transfert de puissance et minimiser les pertes. Ces avantages permettent au robot de fonctionner plus longtemps dans une canalisation avant de devoir recharger la batterie, augmentant ainsi le taux de productivité des opérations d’inspection et de maintenance.

Le moteur est également très efficace thermiquement, et la conception ouverte de la Gamme ECX Flat lui permet de fonctionner à grande vitesse tout en assurant la dissipation de la chaleur, ce qui permet d’obtenir des températures de fonctionnement normales, même à l’intérieur du boîtier compact du robot. Cela minimise le risque de surchauffe et a considérablement amélioré la fiabilité du prototype du robot, tout en supprimant le besoin de pauses pour permettre le refroidissement.

Programmation de mouvement

La coordination des mouvements du robot a été programmée par le système de contrôle de mouvement multi-axes avancé. Tout en offrant une expertise dans le développement de mouvements, l’équipe est également en mesure de s’appuyer sur une vaste bibliothèque d’applications. Ce portefeuille de programmes de mouvement peut être rapidement adapté pour atteindre la coordination spécifique requise pour chaque projet.

L’équipe de développement interne du concepteur de robots a également été en mesure de créer rapidement ses propres mouvements grâce à l’ApossIDE (Integrated Development Environment) convivial de maxon. En tant qu’interface pour la programmation et le débogage, les fonctions de contrôle de mouvement intégrées d’Aposs IDE pour le positionnement, le contrôle de la vitesse et la synchronisation, réduisent également le besoin d’une expertise complexe en codage.

Le développement s’est fait à l’aide d’ApossC, un langage basé sur C, que l’équipe connaissait déjà. Comme la solution de contrôle du mouvement est fournie avec un kit de développement logiciel, l’accès aux bibliothèques de mouvements et le support technique pour le développement d’applications, l’équipe a fourni tout ce dont elle avait besoin pour programmer le mouvement du robot, ce qui a encore réduit le coût du projet.

Dépendance croissante aux robots à base de tuyaux

Alors que la R&D sur le potentiel de la robotique mobile se poursuit, y compris son déploiement dans les limites d’un réseau de canalisations, les avantages des systèmes d’entraînement compacts, efficaces et fiables resteront essentiels.

Pour répondre à ces exigences, le développement de moteurs à courant continu sans balais à couple dense, combiné à un contrôle de mouvement multi-axes haute performance, continue de progresser.

En savoir plus ici À propos des solutions de contrôle de mouvement multi-axes de maxon.