maxon Inside

Antriebssysteme – Interdisziplinär zum Erfolg.

Die Antriebstechnik ist ein Grundstein für die Performance von Maschinen, Robotern und Handgeräten. Die Voraussetzungen hierfür gehen jedoch weit über den rein konstruktiven Aspekt und die Motorwahl hinaus. Es sind interdisziplinäres Denken, spezifisches Ingenieurswissen, breite Erfahrung und ein klares Verständnis der Anforderungen gefragt.

Im Fokus jedes technischen Fortschritts sollte die Anwendung stehen. Ein verbessertes Leistungsmerkmal oder eine neue Technologie muss einen Nutzen in Form von besserer Qualität und/oder reduzierten Kosten generieren. Unter dem Blickwinkel der Antriebstechnik in Maschinen und Handgeräten bedeutet dies:

- Eine gesteigerte Antriebsdynamik erhöht den Produktionsdurchsatz.

- Eine schnellere Antriebsregelung verbessert die Präzision und Qualität der produzierten Güter.

- Ein höherer Wirkungsgrad des Antriebssystems optimiert die Energieeffizienz des Gesamtsystems

Um diese Ziele zu erreichen, muss das Antriebssystems im Gesamtkontext der Anwendung und deren Anforderungen ausgewählt und bewertet werden.

Das Gesamtsystem im Auge behalten

Bei der Auslegung und Optimierung von Antriebssystemen müssen als erstes die technischen und kommerziellen Anforderungen des Endsystems, zum Beispiel der Maschine, des Roboters oder eines Handgeräts, verstanden und korrekt priorisiert werden. Man sollte sich nicht zur einseitigen Betrachtung und Optimierung beschränkt auf das eigene Kompetenzfeld verleiten lassen. Der Antrieb wird häufig primär durch die Konstruktion gewählt. Leistungsfähigkeit, Kosten und Limitierungen von Antriebslösungen werden aber durch eine Vielzahl von Faktoren und anderen Systemkomponenten massgeblich beeinflusst. Es ist deshalb entscheidend, bereits bei der Idee und der Konzeptphase das Know-how von Expert:innen diverser Fachrichtungen einzubeziehen.

Gebündeltes Expertenwissen

Zwei wichtige Erfolgsfaktoren für einen vielversprechenden Weg von der Konzeptentwicklung bis zur Umsetzung in der Serie ist Systemdenken und Interdisziplinarität. Häufig können aber nicht alle Kompetenzen im eigenen hausinternen Umfeld gleichwertig abgedeckt werden. Externe Partner mit einem breiten Erfahrungsschatz bieten die Chance für einen erweiterten, interdisziplinären Erfahrungsaustausch. Idealerweise ist der Partner zudem in der Lage die Verantwortung für die Entwicklung und Produktion von Teilsystemen zu übernehmen. Hierdurch werden Entwicklungsrisiken reduziert und eine verkürzte Time-to-Market erreicht.

maxon = Antriebssysteme und Konstruktion

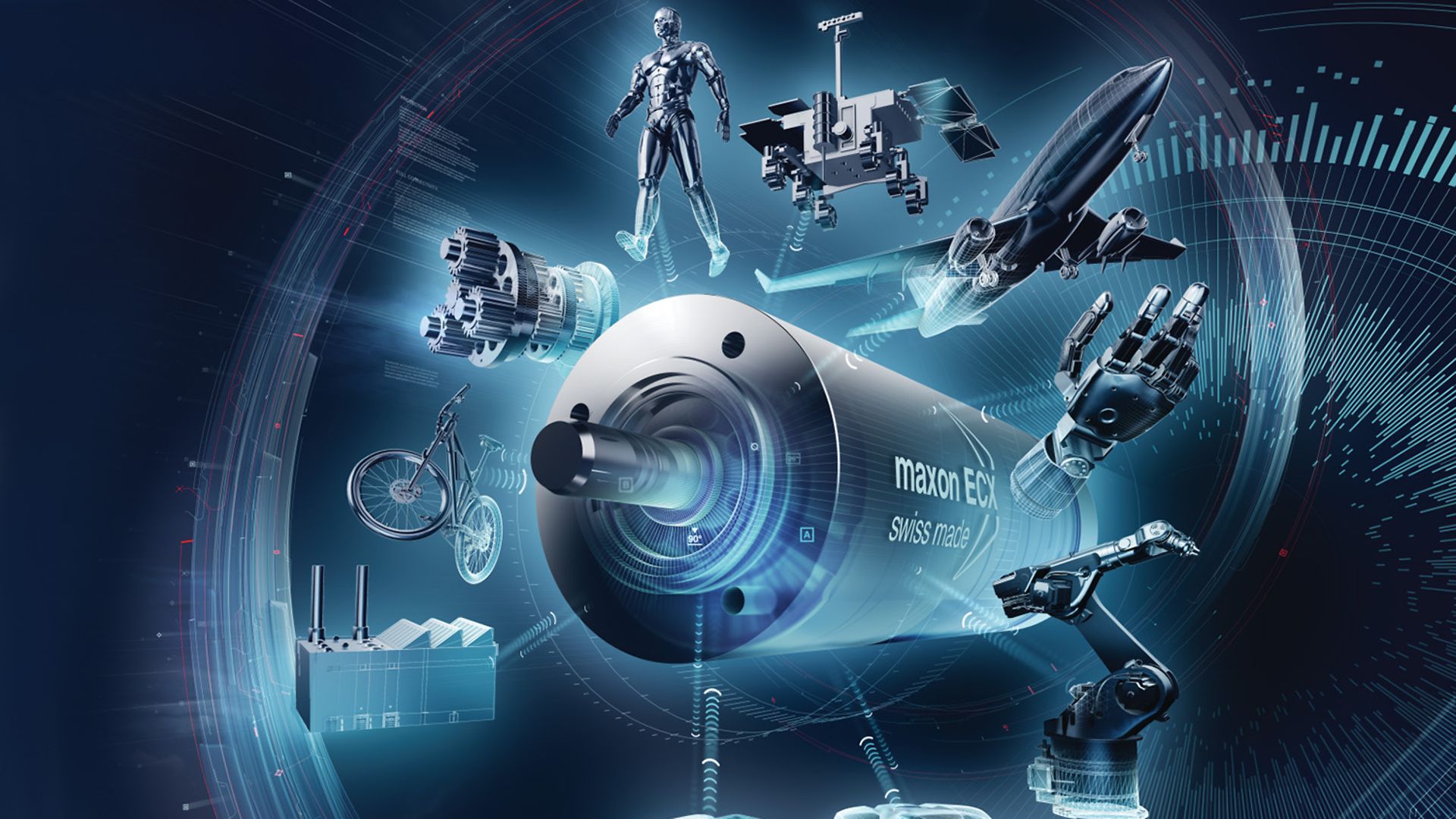

Mit mehr als 50 Jahren Erfahrung und über 2 800 Mitarbeitenden weltweit bietet maxon ein breites Know-how über den „reinen“ Antriebsmotor hinaus. Das Portfolio reicht von bürstenlosen und bürstenbehafteten DC-Motoren über Getriebe, Spindeln, Encoder, Motorsteuerungen und Master Controllern bis hin zu Batteriemanagementsystemen. Die Komponenten und kundenspezifisch entwickelten Antriebssysteme werden in der Robotik, Medizin- und Labortechnik, Industrieautomation, Automobilindustrie sowie in der Luft- und Raumfahrt von der Erde bis zum Mars eingesetzt. Entscheidend ist bei vielen Projekten häufig nicht nur das breite Produktportfolio, sondern die Interdisziplinarität und langjährige Erfahrung der Maxon Application Teams, sowie die Möglichkeit, komplett neue Antriebslösungen zu entwickeln. maxon Expert:innen für Motoren, Getriebe, Elektronik und Steuerungen stehen schon in den Anfangsstadien zur Diskussion einer Idee bereit und kennen die Anforderungen spezieller Anwendungsgebiete. Warum es bei einem Antriebssystem so entscheidend ist, verschiedene Kompetenzfelder abzudecken, wird deutlich, wenn wir uns die einzelnen Bauteile und ihre Einflussgrössen genauer betrachten.

Von oben nach unten: Fokus auf den Master

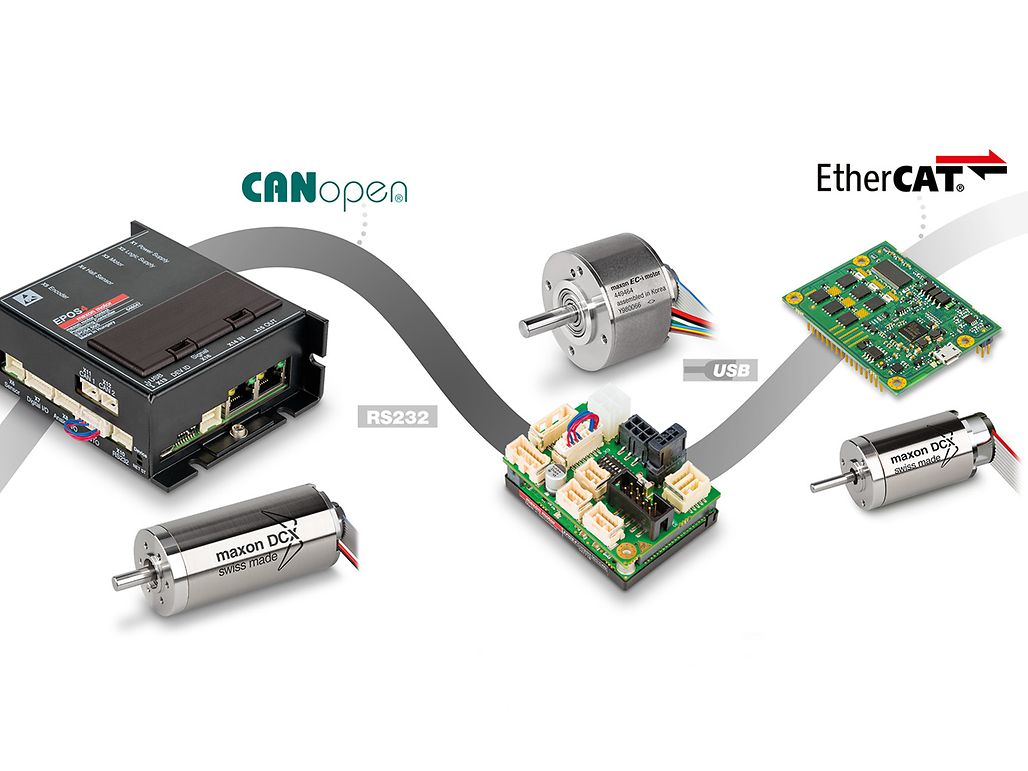

Eine übergeordnete «Intelligenz», als Master bezeichnet, überträgt der Motorsteuerung die Bewegungsvorgaben und fragt Prozessinformationen (z. B. Drehmoment, Drehzahl, Position, Status) ab.

- Die konzeptionelle Aufteilung der Aufgaben zwischen dem Master und der Motorsteuerung ist massgeblich für die benötigte Leistungsfähigkeit sowie die Auswahl von Master, Motorsteuerung und Kommunikationsschnittstelle.

- So ist ein Master mit Echtzeitbetriebssystem (z. B. SPS) sowie eine schnelle Schnittstelle (z. B. CAN, EtherCAT) notwendig, wenn die Daten in Maschinen schnell zyklisch (z. B. jede Millisekunde) ausgetauscht werden sollen.

- Wenn komplexe Bewegungsabläufe autark in der Motorsteuerung vorkonfiguriert und ausgeführt werden können, reicht hingegen ein PC, wie in der Laborautomatisierung üblich, oder ein Mikrokontroller in Handgeräten, z. B. bei Schraubern und Bohrern in der Industrieautomation oder Medizintechnik.

Fokus auf die Motorsteuerung

Die Motorsteuerung ist das Bindeglied zwischen dem übergeordneten Master und den Motoren sowie Feedback-Gebern (z. B. Encodern). Die Strom-, Drehzahl- oder Positionsbefehle werden über die Regler und Endstufe in Spannungen sowie Ströme in den Motorphasen umgesetzt.

- Schnelle Reglertakte und komplexe Regelalgorithmen ermöglichen präzise und dynamische Antriebsbewegungen.

- Moderne Endstufen stellen die notwendigen Spitzenströme für schnelle Beschleunigungen zur Verfügung und besitzen eine hohe Energieeffizienz. Integrierte Motor- und Signalfilter verbessern die elektromagnetische Verträglichkeit und Störfestigkeit.

Fokus auf den Encoder

Für die Drehzahl- oder Positionsregelung werden Feedback-Geber, sogenannte Encoder oder lineare Skalen, benötigt, um die aktuelle Lage der Motor- und/oder Abgangswelle rückzumelden.

- Die Auflösung und Montage dieser Geber bestimmt, wie präzise eine Positionierung theoretisch möglich ist.

Fokus auf den Motor

Der Motor wandelt die elektrische in mechanische Energie, d. h. in Bewegung und Drehmoment.

- DC- bzw. BLDC-Motoren mit hoher Überlastfähigkeit können kompakter ausgelegt werden, da kurzzeitig hohe Drehmomente für dynamische Beschleunigungsvorgänge zur Verfügung stehen.

- Motoren mit geringem Rotorträgheitsmoment reduzieren den Drehmomentbedarf für die Beschleunigung des eigenen Rotors und steigern die Energieeffizienz und Dynamik.

- Ein hoher Wirkungsgrad des Motors bedeutet eine hohe Energieeffizienz und reduziert zudem die Eigenerwärmung, was gerade in Handgeräten ein wichtiger Faktor ist.

Fokus auf das Getriebe

Präzision, Spiel, Elastizität sowie Wirkungsgrad vom Getriebe und der Mechanik ...

- ... bestimmen die abgangsseitige Positioniergenauigkeit.

- ... beeinflussen die Dynamik, z. B. die Zeitspanne, nach der die Target Position (Sollposition) stabil erreicht ist.

- ... spielen eine Rolle bei der Energieeffizienz.

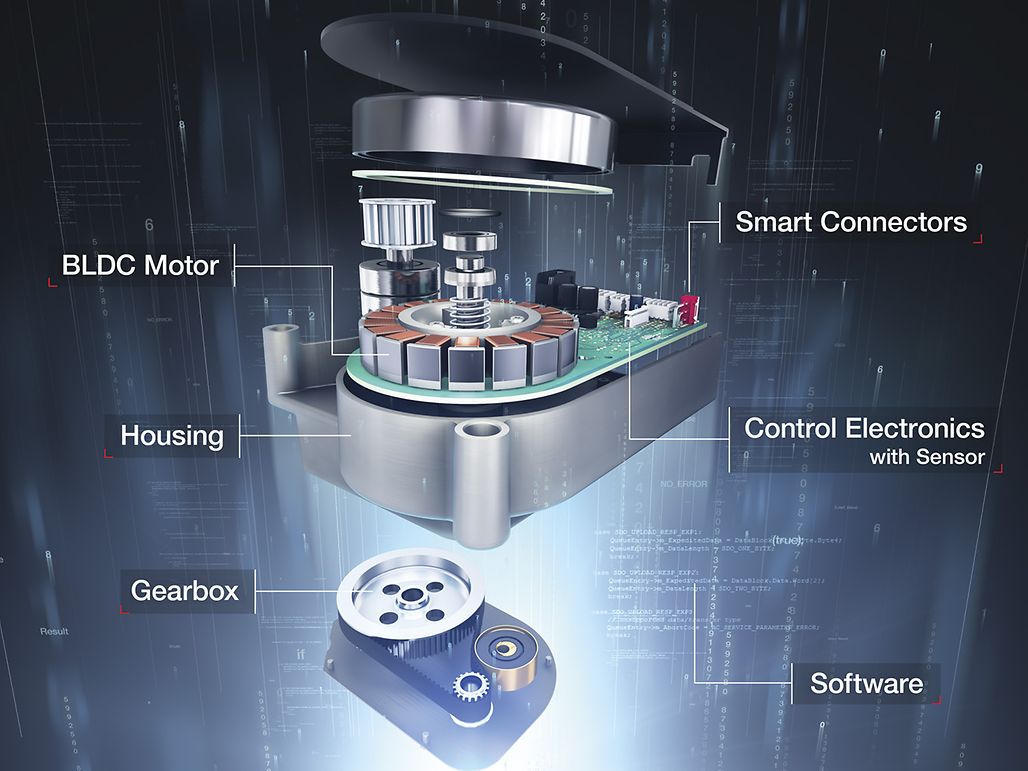

Herausforderung: Integration

Für die möglichst kompakte Integration aller Komponenten in einer Einheit müssen die thermischen Aspekte durch die gegenseitige Erwärmung im Belastungsfall berücksichtigt werden. Arbeitspunktberechnungen und thermische Bewertungen des Elektromotors und des Elektronik-Designs sind bereits in einer frühen Phase für den Machbarkeitsnachweis notwendig, um teure Redesigns zu vermeiden.

Herausforderung: Batteriebetrieb

Bei batteriebetriebenen Anwendungen sind Kompetenzen in der Optimierung der Energieeffizienz sowie dem Akkumanagement gefordert.

Beispiel: Integriertes Türantriebssystem

In Aufzügen werden täglich mehrere Milliarden Menschen transportiert. Ausser dem Hauptantrieb braucht es extrem kompakte Türantriebe, die im engen Bauraum oberhalb der Tür montiert sind. Die «intelligenten» Antriebe empfangen die Befehle zum Öffnen und Schliessen der Türen über ein Bussystem und müssen diese zuverlässig ausführen, sowie hohen Sicherheitsanforderungen genügen.

Gemeinsam mit einem führenden Aufzughersteller hat Maxon den «Door Drive» entwickelt, mit dem bis zu 400 kg schwere Türen bewegt werden können. Das geräuscharme und energieeffiziente Antriebssystem integriert in einer kompakten Einheit den drehmomentstarken maxon EC-90-flat-Motor mit Encoder und optionaler Riemenübersetzung sowie eine EPOS-Positioniersteuerung. Der Datenaustausch erfolgt über CAN. Spezifische Regelalgorithmen und Überwachungen gewährleisten eine sanfte, aber trotzdem dynamische Türbewegung, präzise Positionierung sowie den Klemmschutz.

maxon konstruierte und entwickelte das System in Kollaboration mit einem Kunden und brachte so das interdisziplinäre Know-how von Expert:innen in den Bereichen Applikation und Sicherheitstechnologie, Konstruktion, Steuerungen, Elektronikentwicklung, Thermodynamik und Software zusammen. Eine solche Lösung ist nicht durch das simple Kombinieren von Einzelkomponenten zu erreichen, sondern erfordert die Fähigkeit eine neue Antriebslösung gezielt für den jeweiligen Anwendungsfall zu konstruieren. maxon ist hierfür der ideale Partner bei Antriebssystemen, Steuerungen sowie beim Batteriemanagement.

Teilen Sie uns Ihre Gedanken dazu über die Kommentarfunktion unten mit.